智能建造再升级!无轨导全位置焊接机器人落地资乐高速 助力川渝交通提质增效

发布时间:2025-10-22 15:16:51 | 来源:中国网 | 作者: | 责任编辑:吴一凡近日,中建八局新型建造华西分公司资乐高速项目再添智能“新帮手”——无轨导全位置钢箱梁焊接机器人(型号:BOT-WTA20-121)正式投入现场应用。该装备凭借轻量化设计、全位置焊接能力及稳定的智能控制技术,成功破解川渝山区高速钢箱梁焊接作业中“地形复杂适配难、人工焊接效率低、雨季施工质量波动大”等痛点,与此前落地的全自动螺栓机器人形成“双智能装备协同”格局,进一步夯实资乐高速智能建造基础,为成渝地区双城经济圈交通工程建设注入新动能。

一、技术适配:轻量化+无轨导,精准契合山区施工场景

资乐高速作为成渝双城经济圈重点工程,全长94.39公里,桥涵占比高且地处多雨山区,钢箱梁焊接作业面临“运输难、定位难、环境适应性要求高”三重挑战。此次引入的BOT-WTA20-121焊接机器人,在硬件规格上深度匹配山区施工需求:

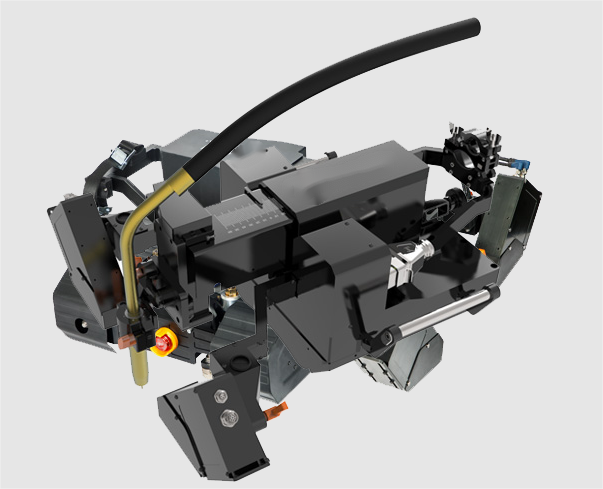

1、轻量化设计降低运输门槛:爬行机尺寸仅为560×490×225mm、质量17kg,控制柜尺寸580×320×640mm、质量33kg,相较于传统大型焊接设备,重量减轻60%以上,可通过小型吊装设备或人工搬运至山区狭窄作业点,解决“设备进不去、挪不动”的难题;

2、无轨导技术突破地形限制:无需预设轨道即可实现全位置焊接,能自适应钢箱梁不同曲率、角度及山区复杂地形中的钢箱梁排布,避免传统轨道式焊接设备“地形不对焦、调整耗时长”的问题;

3、稳定参数保障作业安全:设备额定电压220V AC、额定电流3A,适配项目现场常规供电条件,同时具备过载保护、防雨防尘设计,可在川渝雨季潮湿环境下稳定运行,解决“雨天焊接易漏电、质量难把控”的行业痛点。

二、智能赋能:全流程自动化,实现焊接效能“质的飞跃”

相较于传统人工焊接,BOT-WTA20-121焊接机器人通过“智能定位+精准焊接+数据闭环”三大核心能力,重构钢箱梁焊接施工流程:

1、自动定位,精度更高:装备搭载视觉识别与激光测距模块,可自动扫描钢箱梁接口轮廓,实现焊接起始点±0.5mm精度定位,避免人工定位因疲劳、视线偏差导致的“错焊、漏焊”问题;

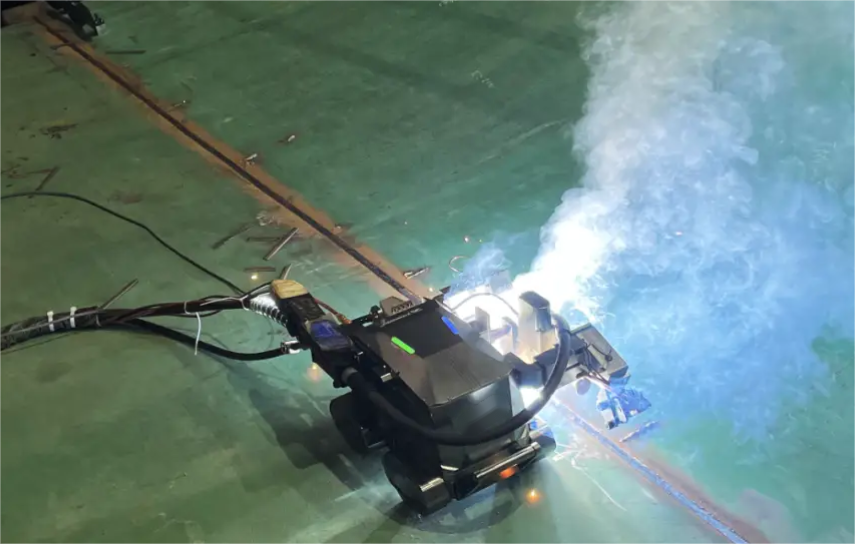

2、全位置焊接,效率更快:支持平焊、立焊、横焊、仰焊等全位置焊接模式,焊接速度可达0.8-1.2m/min,较人工焊接效率提升2.5倍以上。在近期开展的高速互通钢箱梁连接作业中,机器人单日完成120米钢箱梁焊接,较传统人工班组节省10小时工时;

3、数据闭环,质量更稳:焊接过程中实时采集电流、电压、焊接速度等关键参数,数据同步上传至资乐高速项目智慧管理平台,实现“焊接过程可追溯、质量问题可倒查”。应用验证显示,机器人焊接合格率从人工焊接的91%跃升至100%,彻底解决“人工焊接质量波动大”的难题。

三、工程落地:双智能装备协同,助力双城经济圈建设提速

此次无轨导全位置钢箱梁焊接机器人的落地,与此前中建八局自主研发的全自动螺栓机器人形成“钢构件紧固+钢箱梁焊接”的智能施工闭环:螺栓机器人解决桥梁高强螺栓施拧难题,焊接机器人攻克钢箱梁焊接痛点,两者协同应用使资乐高速钢结构施工效率整体提升40%,高空作业人员配置减少60%,有效降低山区施工安全风险。

作为成渝地区双城经济圈交通基础设施建设的关键项目,资乐高速的智能建造实践正为山地交通工程提供可复制、可推广的经验。下一步,中建八局新型建造华西分公司将继续优化焊接机器人的环境适应性(如进一步提升低温、高湿环境作业稳定性),推动装备与项目施工流程的深度融合,为川渝交通高质量发展注入更多智能力量。(白应满)